Sommario

Attiva/disattivaÈ possibile risolvere un problema valvola di controllo direzionale idraulica controllando prima i sintomi, poi testando i collegamenti elettrici, verificando la pressione ed esaminando i componenti interni per verificare la presenza di contaminazione o usura.

Procedura di risoluzione dei problemi in 7 fasi

Ecco come diagnosticare sistematicamente i problemi delle valvole direzionali senza perdere tempo in riparazioni inutili.

| Avvertenza critica sulla sicurezza: I sistemi idraulici operano a pressioni estremamente elevate (2000-5000+ PSI). Scaricare sempre completamente la pressione del sistema e interrompere l'alimentazione prima di intervenire sulle valvole idrauliche. Le lesioni da iniezione idraulica possono essere fatali; non usare mai le mani per verificare la presenza di perdite. |

Fase 1: Ascolta e cerca problemi evidenti

Prima di prendere qualsiasi attrezzo, inizia con le orecchie e gli occhi. Ascolta eventuali sibili che indicano perdite esterne, rumori di sfregamento provenienti da parti interne usurate o rumori di battito dovuti alla cavitazione.

Controlla il livello e le condizioni del serbatoio. Se è sporco, nero o lattiginoso, la contaminazione è probabilmente il problema principale. Un livello basso di liquido causa aerazione e movimenti irregolari.

Fase 2: controllare prima il lato elettrico

La maggior parte dei “guasti delle valvole” sono in realtà problemi elettrici, che sono molto più facili da riparare. Prendi il tuo multimetro e controlla sia la tensione che la resistenza ai terminali del solenoide. Cerca la tensione nominale stampata sul corpo del solenoide, solitamente 24 V CC o 110 V CA.

Controlla le letture in base alle specifiche del produttore, non solo per verificare la presenza di tensione, ma anche per verificare i valori di resistenza corretti. Un solenoide può essere in tensione ma avere comunque una bobina guasta. Le macchine moderne non consentono inoltre il funzionamento delle valvole se le condizioni di sicurezza non sono soddisfatte e di solito visualizzano un messaggio di errore che ne spiega il motivo.

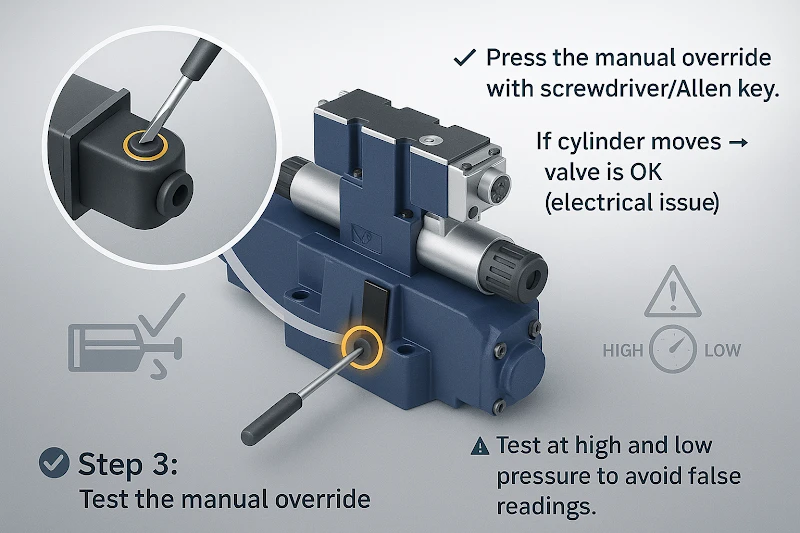

Passaggio 3: testare l'override manuale

È qui che si distinguono i problemi elettrici da quelli meccanici. Ogni elettrovalvola ha un piccolo pulsante che si può premere con un cacciavite o una chiave a brugola. Se lo si preme e il cilindro si muove normalmente, la valvola è a posto, e si tratta di un problema elettrico.

Importante: testare questa funzione sia ad alta che a bassa pressione, se il sistema ne è dotato. Una valvola parzialmente bloccata potrebbe funzionare ad alta pressione ma non funzionare a bassa pressione, dando una falsa lettura "buona".

Fase 4: controllare la pressione e il flusso del sistema

Non dare la colpa alla valvola se l'intero sistema è a bassa pressione. Utilizza contemporaneamente i manometri sia in ingresso che in uscita della valvola di controllo direzionale per misurare la caduta di pressione nella valvola durante il funzionamento.

Se la pressione complessiva del sistema è bassa, il problema è a monte, probabilmente nella pompa o nella valvola di sicurezza. Una caduta di pressione significativa attraverso la valvola, anche quando è azionata, indica un blocco interno o un'usura eccessiva.

Provare la valvola in diverse posizioni. Una valvola in buone condizioni dovrebbe avere una caduta di pressione minima quando è completamente aperta e dovrebbe mantenere la pressione del sistema quando è in posizione centrale bloccata.

Fase 5: Cercare la contaminazione interna

È qui che le cose si complicano. Sarà necessario scaricare completamente la pressione dall'impianto e rimuovere la valvola per ispezionarla. Verificare la presenza di sporco, particelle metalliche, accumuli di vernice o depositi gommosi sulla bobina e nel foro del corpo valvola.

Pulire accuratamente tutti gli elementi con un solvente detergente appropriato. Controllare la bobina e il foro per verificare la presenza di rigature, sbavature o segni di usura. Se la bobina si muove liberamente dopo la pulizia e non si nota un'usura significativa, rimontarla con nuove guarnizioni rispettando i valori di coppia specificati dal produttore.

Importante: se il guasto è stato causato da contaminazione, identificarne la causa. Verificare quando sono stati sostituiti i filtri l'ultima volta, esaminare le condizioni del fluido e cercare segni di usura dei componenti che potrebbero generare particelle metalliche.

Passaggio 6: testare e verificare la correzione

Dopo aver pulito o sostituito i componenti, testare la valvola prima di rimontare il tutto. La risoluzione dei problemi della valvola di controllo idraulico non è completa finché non si verifica che la riparazione abbia funzionato.

Iniziare con una pressione bassa e aumentare gradualmente. Verificare che il cilindro si muova fluidamente in entrambe le direzioni e che si fermi in modo preciso quando viene comandato.

Monitorare il sistema per alcuni cicli per assicurarsi che il problema non si ripresenti immediatamente. In tal caso, significa che è sfuggito qualcosa o che il problema al sistema è più grave.

Fase 7: Trova e correggi la causa principale

Ecco il passaggio che la maggior parte delle persone salta, ed è il motivo per cui continuano ad avere gli stessi problemi. Se la causa del guasto è stata la contaminazione, da dove proviene?

Controllate i filtri e le condizioni del fluido. Se le valvole continuano a surriscaldarsi, probabilmente il sistema di raffreddamento necessita di manutenzione. Un cliente continuava a chiamare per le valvole bloccate, finché non abbiamo scoperto che il suo radiatore idraulico era ostruito da detriti: l'olio si stava surriscaldando così tanto da diventare appiccicoso durante la notte.

Diagnostica avanzata

A volte la risoluzione dei problemi di base non è sufficiente. Ecco alcuni test aggiuntivi per i problemi più ostinati.

Prova di deriva del cilindro: Comandare il cilindro in una posizione specifica a metà corsa e interrompere l'alimentazione alla valvola. Se il cilindro si sposta dalla posizione, ciò indica una perdita interna nella valvola di controllo direzionale o nelle guarnizioni del cilindro stesso.

Prova di decadimento della pressione: Monitorare la pressione del sistema con un manometro per un intervallo di tempo prestabilito (in genere 10-15 minuti). Una caduta di pressione inaccettabile indica una perdita interna eccessiva che richiede la sostituzione della valvola.

Monitoraggio della temperatura: Un sistema che si surriscalda senza carichi pesanti spesso indica una perdita interna. Il fluido pressurizzato che bypassa le valvole crea calore e il calore eccessivo distrugge le guarnizioni, peggiorando progressivamente il problema.

Considerare valvole di controllo direzionale pneumatiche per applicazioni in cui la manutenzione idraulica sta diventando problematica. Sono spesso più affidabili in ambienti sporchi e funzionano a pressioni molto più basse. In questo modo è possibile problemi di risoluzione dei problemi della valvola di controllo direzionale idraulica di bypass e ottieni il risultato desiderato.

Domande frequenti

Come capire se una valvola direzionale è difettosa?

La valvola mostra sintomi: movimento lento o a scatti, completa mancanza di risposta o cilindri che si spostano da fermi. Perdite esterne e rumori insoliti sono chiari indicatori. Iniziare con un test di override manuale per distinguere i problemi elettrici da quelli meccanici.

Come faccio a sapere se la mia valvola di controllo idraulica è difettosa?

Prima di tutto, verifica tensione e resistenza con un multimetro: letture errate indicano problemi elettrici. Quindi, verifica il funzionamento manuale. Se il pulsante non si preme o non succede nulla, la meccanica della valvola è guasta. Controlla sempre la pressione dell'impianto prima di dare la colpa alla valvola.

Quali sono i problemi delle valvole direzionali?

Il fluido contaminato è la causa della maggior parte dei guasti, in quanto danneggia le parti interne e causa l'incollaggio. I problemi elettrici, come quelli alle bobine, sono al secondo posto per frequenza. Il surriscaldamento rende l'olio appiccicoso e le valvole si inceppano. Una scarsa manutenzione accelera tutti questi problemi.

Come testare una valvola direzionale idraulica?

Iniziare con un tester per verificare tensione e resistenza rispetto alle specifiche. Utilizzare il comando manuale per testare la funzionalità meccanica. Controllare contemporaneamente la pressione alle porte di ingresso e di uscita. Eseguire il test con diverse impostazioni di pressione, poiché le valvole usurate potrebbero funzionare solo ad alta pressione.

A Valvola industriale GOWIN, Nostro competenza in valvole di controllo idrauliche aiuta le strutture a risolvere i problemi delle valvole attraverso la risoluzione sistematica dei problemi e la sostituzione di componenti di qualità.

Ricorda: la maggior parte dei "guasti" delle valvole sono in realtà problemi di sistema. Risolvi la causa principale o dovrai risolvere di nuovo lo stesso problema la prossima settimana.