Table des matières

BasculerVous pouvez dépanner un distributeur hydraulique de commande directionnelle en vérifiant d’abord les symptômes, puis en testant les connexions électriques, en vérifiant la pression et en examinant les composants internes pour détecter toute contamination ou usure.

Processus de dépannage en 7 étapes

Voici comment diagnostiquer systématiquement les problèmes de soupape directionnelle sans perdre de temps sur des réparations inutiles.

| Avertissement de sécurité critique : Les systèmes hydrauliques fonctionnent à des pressions extrêmement élevées (2 000 à 5 000 psi et plus). Dépressurisez toujours complètement le système et coupez l'alimentation électrique avant d'intervenir sur les vannes hydrauliques. Les blessures par injection hydraulique peuvent être mortelles ; n'utilisez jamais vos mains pour vérifier l'absence de fuites. |

Étape 1 : Écoutez et recherchez les problèmes évidents

Commencez par vos oreilles et vos yeux avant de saisir un outil. Soyez attentif aux sifflements indiquant une fuite externe, aux grincements provenant de pièces internes usées ou aux cognements dus à la cavitation.

Vérifiez le niveau et l'état du réservoir. S'il est sale, noir ou laiteux, la contamination est probablement le problème principal. Un faible niveau de liquide entraîne une aération et des mouvements irréguliers.

Étape 2 : Vérifiez d’abord le côté électrique

La plupart des « défaillances de valves » sont en fait problèmes électriques, qui sont beaucoup plus faciles à réparer. Munissez-vous de votre multimètre et vérifiez la tension et la résistance aux bornes du solénoïde. Recherchez la tension nominale gravée sur le corps du solénoïde – généralement 24 V CC ou 110 V CA.

Vérifiez vos relevés par rapport aux spécifications du fabricant, non seulement pour la présence de tension, mais aussi pour les valeurs de résistance appropriées. Un solénoïde peut être sous tension, mais sa bobine peut être défectueuse. Les machines modernes empêchent également les vannes de fonctionner si les conditions de sécurité ne sont pas respectées et affichent généralement un message d'erreur expliquant la raison.

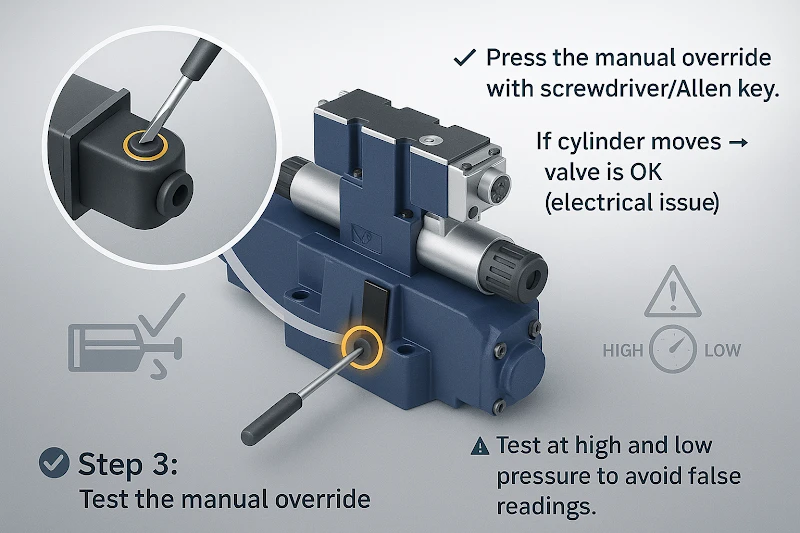

Étape 3 : tester la commande manuelle

C'est ici que l'on distingue les problèmes électriques des problèmes mécaniques. Chaque électrovanne possède un petit bouton sur lequel on peut appuyer avec un tournevis ou une clé Allen. Si vous appuyez dessus et que le vérin se déplace normalement, votre électrovanne est en bon état et il s'agit d'un problème électrique.

Important : Testez cette valeur à haute et basse pression si votre système en est équipé. Une vanne partiellement obstruée peut fonctionner à haute pression, mais tomber en panne à basse pression, ce qui donne une fausse indication de « bonne ».

Étape 4 : Vérifiez la pression et le débit du système

Ne blâmez pas la vanne si la pression de votre système est basse. Utilisez des manomètres simultanément aux orifices d'entrée et de sortie de la vanne de régulation directionnelle pour mesurer la perte de pression à travers la vanne pendant son fonctionnement.

Si la pression globale du système est faible, le problème se situe probablement en amont, au niveau de la pompe ou de la soupape de décharge. Une chute de pression importante au niveau de la soupape, même actionnée, indique un blocage interne ou une usure excessive.

Effectuez un essai avec la vanne dans différentes positions. Une vanne performante doit présenter une perte de charge minimale lorsqu'elle est complètement ouverte et maintenir la pression du système en position centrale bloquée.

Étape 5 : Rechercher une contamination interne

C'est là que les choses se compliquent. Vous devrez relâcher complètement la pression du système et démonter la vanne pour l'inspecter. Recherchez la présence de saletés, de particules métalliques, d'accumulation de vernis ou de dépôts collants sur le tiroir et dans l'alésage du corps de la vanne.

Nettoyez soigneusement le tout avec un solvant de nettoyage approprié. Vérifiez l'absence de rayures, de bavures ou de traces d'usure sur la bobine et l'alésage. Si la bobine se déplace librement après le nettoyage et que vous ne constatez pas d'usure importante, remontez-la avec des joints neufs en respectant les couples de serrage indiqués par le fabricant.

Important : Si une contamination est à l'origine de la panne, identifiez-en la source. Vérifiez la date du dernier changement des filtres, examinez l'état du liquide et recherchez des signes d'usure des composants susceptibles de générer des particules métalliques.

Étape 6 : tester et vérifier le correctif

Après avoir nettoyé ou remplacé des pièces, testez la vanne avant de tout remonter. Le dépannage de la vanne de commande hydraulique n'est pas terminé tant que vous n'avez pas vérifié que la réparation a fonctionné.

Commencez par une pression basse et augmentez progressivement. Vérifiez que le vérin se déplace sans à-coups dans les deux sens et s'arrête net sur commande.

Surveillez le système pendant quelques cycles pour vous assurer que le problème ne réapparaît pas immédiatement. Si c'est le cas, vous avez manqué quelque chose ou il y a un problème plus grave.

Étape 7 : Trouver et corriger la cause profonde

Voici l'étape que la plupart des gens sautent, et c'est pourquoi ils rencontrent toujours les mêmes problèmes. Si la contamination a causé la panne, d'où vient-elle ?

Vérifiez l'état de vos filtres et de votre liquide. Si les soupapes surchauffent constamment, votre système de refroidissement a probablement besoin d'être réparé. Un client nous appelait sans cesse à propos de soupapes bloquées jusqu'à ce que nous découvrions que son refroidisseur hydraulique était obstrué par des débris ; l'huile devenait si chaude qu'elle devenait collante pendant la nuit.

Diagnostics avancés

Parfois, un dépannage de base ne suffit pas. Voici des tests supplémentaires pour les problèmes tenaces.

Test de dérive du cylindre : Commandez le vérin jusqu'à une position spécifique à mi-course et coupez l'alimentation de la vanne. Si le vérin s'écarte de cette position, cela indique une fuite interne, soit au niveau du distributeur, soit au niveau des joints du vérin.

Test de chute de pression : Surveiller la pression du système à l'aide d'un manomètre pendant une durée déterminée (généralement 10 à 15 minutes). Une chute de pression inacceptable indique une fuite interne importante nécessitant le remplacement de la vanne.

Surveillance de la température : Un système qui surchauffe sans charge importante indique souvent une fuite interne. Le contournement du fluide sous pression dans les vannes crée de la chaleur, et une chaleur excessive détruit les joints, aggravant progressivement le problème.

Considérer vannes de commande directionnelles pneumatiques Pour les applications où la maintenance hydraulique devient problématique. Ils sont souvent plus fiables dans les environnements sales et fonctionnent à des pressions bien plus basses. Vous pouvez ainsi dépannage des problèmes de soupape de commande directionnelle hydraulique de dérivation et obtenez le résultat souhaité.

Questions fréquemment posées

Comment savoir si une vanne directionnelle est défectueuse ?

La vanne présente des symptômes : mouvement lent ou saccadé, absence totale de réponse ou cylindres qui dérivent à l'arrêt. Des fuites externes et des bruits inhabituels sont des indicateurs clairs. Commencez par un test manuel pour distinguer les problèmes électriques des problèmes mécaniques.

Comment savoir si ma vanne de commande hydraulique est défectueuse ?

Testez d'abord la tension et la résistance avec un multimètre ; des valeurs erronées indiquent un problème électrique. Testez ensuite la commande manuelle. Si le bouton ne s'enclenche pas ou si rien ne se passe, le mécanisme de la vanne est défectueux. Vérifiez toujours la pression du système avant d'incriminer la vanne.

Quels sont les problèmes avec les vannes directionnelles ?

Un liquide contaminé est la cause de la plupart des pannes, en endommageant les pièces internes et en provoquant leur grippage. Les problèmes électriques, comme les bobines défectueuses, arrivent en deuxième position. La surchauffe rend l'huile collante, ce qui provoque le grippage des tiroirs de soupape. Un mauvais entretien aggrave tous ces problèmes.

Comment tester une vanne directionnelle hydraulique ?

Commencez par tester la tension et la résistance au multimètre par rapport aux spécifications. Utilisez la commande manuelle pour tester le fonctionnement mécanique. Vérifiez simultanément la pression aux orifices d'entrée et de sortie. Testez à différents niveaux de pression, car des soupapes usées peuvent ne fonctionner qu'à haute pression.

À Vanne industrielle GOWIN, notre expertise en vannes de régulation hydrauliques aide les installations à résoudre les problèmes de vannes grâce à un dépannage systématique et à des composants de remplacement de qualité.

N'oubliez pas : la plupart des pannes de vannes sont en réalité des problèmes système. Corrigez la cause profonde, sinon vous devrez à nouveau résoudre le même problème la semaine prochaine.